Kerusakan mata bor merupakan masalah umum saat Anda melakukan pengeboran. Mata bor yang rusak dapat mengakibatkan pemborosan waktu, peningkatan biaya, dan bahkan risiko keselamatan, yang semuanya sangat menjengkelkan. Namun kabar baiknya, banyak dari masalah ini dapat dihindari dengan pengetahuan yang tepat.

Di Jiacheng Tools, kami memiliki lebih dari 14 tahun pengalaman dalam spesialisasi mata bor dan perkakas potong baja kecepatan tinggi (HSS). Kami telah menjawab banyak pertanyaan tentang penyebab kegagalan mata bor. Faktanya, bahkan dengan bor berkualitas tinggi sekalipun, kerusakan tetap dapat terjadi karena penggunaan yang tidak tepat. Kabar baiknya, beberapa perubahan sederhana dapat mengurangi risiko dan meningkatkan kinerja pengeboran Anda secara signifikan.

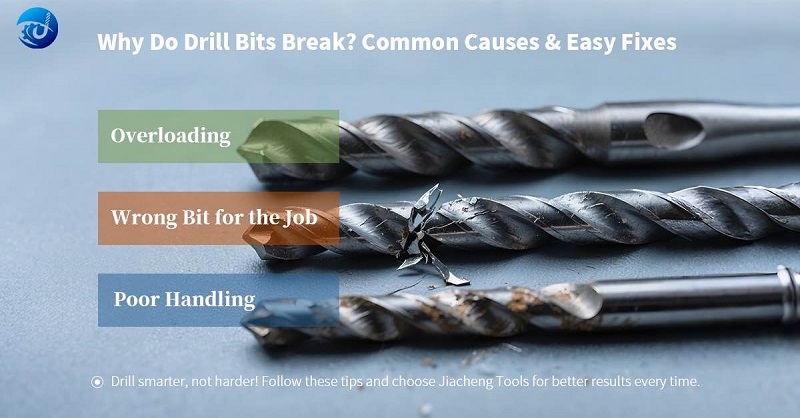

Mari kita lihat tiga alasan paling umum mengapa mata bor rusak, ditambah beberapa kiat sederhana untuk membantu Anda memperoleh hasil yang lebih baik dan membuat mata bor Anda bertahan lebih lama.

Alasan Umum Mengapa Mata Bor Rusak

1. Tekanan yang Terlalu Besar (Disebut Juga sebagai Overloading)

Penyebab umum pertama kerusakan mata bor adalah penggunaan tenaga yang berlebihan saat mengebor. Banyak pengguna keliru percaya bahwa memberikan tekanan lebih besar akan mempercepat proses. Padahal, tenaga yang terlalu besar justru memberikan tekanan yang tidak perlu pada mata bor, terutama saat mengebor lubang yang dalam atau pada material yang keras. Baik Anda menggunakan bor tangan maupun mesin bor meja, pastikan untuk mengatur kecepatan yang tepat dan stabil, serta jaga agar mata bor tetap lurus dan vertikal saat menyentuh material.

2. Terlalu Panas Saat Digunakan

Panas berlebih merupakan penyebab utama mata bor aus atau rusak. Ketika Anda mengebor terus-menerus tanpa henti, gesekan antara mata bor dan material menyebabkan suhu yang sangat tinggi. Hal ini terutama umum terjadi saat mengebor logam. Panas berlebih dapat mengurangi kekerasan mata bor, membuatnya lebih rapuh dan rentan retak, bengkok, atau kehilangan efisiensi pemotongan. Banyak pengguna mengabaikan pentingnya pendinginan, padahal pendinginan memainkan peran penting dalam melindungi mata bor dan material. Cobalah menggunakan cairan pemotong, pendingin, atau oli saat mengebor material keras, atau cukup istirahatkan mata bor agar dingin ketika Anda melihat mata bor berubah menjadi merah.

3. Menggunakan Jenis atau Ukuran Bit yang Salah

Tidak ada mata bor yang dirancang untuk semua pekerjaan. Menggunakan mata bor yang salah untuk material tertentu merupakan kesalahan umum yang sering menyebabkan kerusakan atau hasil yang buruk. Misalnya, memilih mata bor yang terlalu kecil atau terlalu besar untuk pekerjaan tertentu dapat memengaruhi kinerja dan keselamatan. Dan tidak semua mata bor dirancang untuk menangani semua jenis permukaan. Cobalah menggunakan mata bor kobalt HSS M35 untuk baja tahan karat dan logam keras lainnya, mata bor kayu untuk pemotongan kayu yang bersih dan cepat, mata bor pasangan bata saat bekerja dengan beton, batu bata, atau batu.

Jika Anda tidak yakin jenis mana yang harus digunakan, sebaiknya tanyakan kepada pemasok atau produsen alat Anda untuk mendapatkan rekomendasi terbaik.

Jiacheng Tools: Dibuat untuk Pengeboran yang Lebih Baik

Menghindari kerusakan mata bor tidak harus sulit. Dengan mata bor yang tepat, teknik yang tepat, dan sedikit perawatan ekstra, Anda dapat mengurangi kerusakan alat, menghemat waktu, dan mendapatkan hasil yang lebih baik.

Memilih perkakas berkualitas tinggi sama pentingnya dengan menggunakan teknik yang tepat. Di Jiacheng Tools, kami merancang dan memproduksi mata bor yang dirancang untuk menangani pekerjaan berat—dibuat dari material premium seperti baja kecepatan tinggi M42, M35, M2, dan 4341, dengan lapisan permukaan opsional untuk meningkatkan daya tahan dan ketahanan aus.

Baik Anda mengebor baja, aluminium, kayu, atau plastik, produk kami memberikan keandalan, presisi, dan kinerja yang dapat diandalkan oleh para profesional. Jelajahi rangkaian produk kami atau hubungi tim kami untuk menemukan solusi pengeboran terbaik bagi bisnis Anda.

Waktu posting: 18-Apr-2025